目录:(点击以下标题可跳到相应段落)

这种粗略式的T恤缝制流水线设计,容易导致以下问题的发生:

(1)生产效率低

以国内某知名T恤生产企业为例,其素色布POLO衫人均产量约为20件/人·d(每天8 h工作时间)。若按照国际标准化动作测算,其生产效率只达到25%。

(2)半成品积压严重

车间半成品数量等于在制品传递数量乘以工作位数,再加上因生产不均衡搁置的等待加工的半成品数量。因此,裁片的捆扎数量越多,半成品库存越多。

(3)生产周期长

生产周期=半成品传递的时间间隔×工作位数。半成品传递的时间间隔越长,生产周期越长。

(4)生产不均衡未

测定各工序的作业时间,生产管理人员缺乏数字依据,凭借经验进行流水线编排。粗略安排作业人员数量,不能严格按照流水节拍运行,容易造成工作氛围松散,形成流水线堵塞。不仅车间生产不平衡,而且容易引起尾部生产的均衡性。

(5)质量不稳定

拆分后的工序仍较为复杂,作业难度较大;在制品数量较多,不能在短时间内发现质量问题。

(6)按时交货率低

生产的不稳定性,增加了制定生产计划的难度,降低了生产计划的完成率,直接影响按时交货率。

(7)对熟练工人依赖程度高

对承担关键工序作业任务的工人依赖程度高,若这些人员离职,很难在短时间内找到替代人员,容易影响生产进度。

二、利用精益生产对该流水线进行改造

精益生产推崇“只在需要的时候、按需要的量、生产所需的产品”的思想理念。基于精益生产的T恤流水线设计应尽量减少在制品数量、消除等待时间、缩短生产周期,以达到减少在制品库存、消除浪费、快速生产的目的。因此,T恤缝制流水线改造可以从以下几个方面入手:

1、逐渐减少传递的在制品数量,实现“单件”流水。

精益生产主张的“单件”流水,并不是指绝对的“单件”进行传递,而是指以适合本企业产品类型的最小传递数量进行在制品传递。服装企业可以循序渐进,逐步减少每扎裁片的数量,最后实现“单件”流水。

2、科学合理的地组合工序,促进T恤流水平衡。

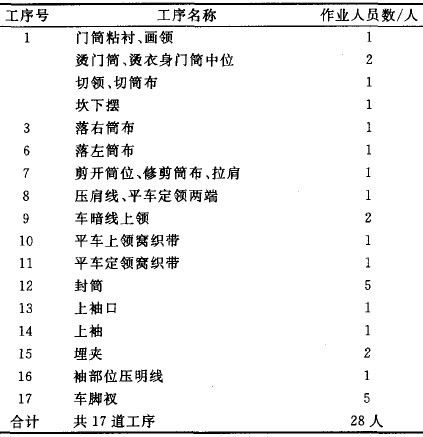

第一步,分解出T恤最简化加工工序,并测定工时。以POLO衫为例,可将其工序分解成如下图所示;

第二步,以每组28人为原则,计算出节拍=总加工时间/作业人员数=36.5秒。

第三步,按照加工顺序、将部分同类工序进行组合,使组合后的加工时间等于或近似等于节拍或节拍的整数倍,如下图所示。

第四步,理论检验流水线是否平衡。通过对工序负荷率与编制效率的计算从理论上检验流水线是否平衡。其中编制效率=节拍/瓶颈工序作业时间×100%,通过计算得出上例中编制效率=91% ≥85%,则理论上认为该条生产线流水平衡。

第五步,根据工人的熟练程度与动作频数合理安排作业内容。

3、调整衣车设备摆放方式。

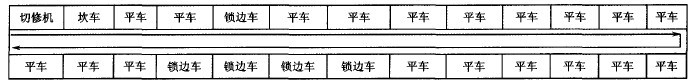

减少半制品传递的距离“单件”流水的传递方式应尽可能地减少半制品传递距离。因此基于精益生产的T恤流水线设备可按“U”字型(如下图所示)或横列式摆放。采用输送带、推篮子、或手工传递的方式传递半制品。

(由于涉及隐私问题,本文不一定为完整版本,可能部分省略,敬请谅解!)