目录:(点击以下标题可跳到相应段落)

某公司是一家以开发、生产高档水暖器材及五金件和销售本企业产品的公司,目前已成为多家全球顶级品牌商的重要供应基地和首选供应商,保持着良好的发展势头。但是,随着企业销量的快速增长,生产管理中的问题也日益突出。水龙头是公司比较有代表性的、属于大批量订单式生产且订单较为连续的产品。其存在的问题如下:

其一是生产现场管理混乱。车间布局不合理,在制品库存较多,物流链迂回,人员安排不合理等。

其二是生产线利用非常不平衡。在销售淡季,车间有时会处于生产闲置状态;但在销售旺季,车间则需要通过加班加点生产来满足产能需求。

其三是交货周期长。

1.工艺流程分析

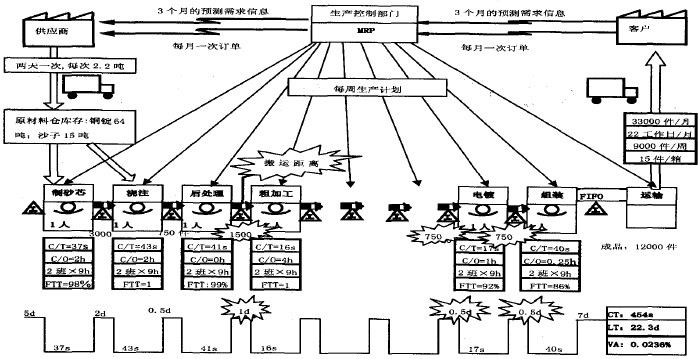

水龙头每月平均需求量为33000件,整个制造过程包括铸造(1~3工位)、机加工(4~9工位)、磨抛(10~13工位)、组装(14工位)四个工序,各工位包括制砂芯、浇注、铸造后处理、粗加工、加工进水孔、加工出水口、加工阀芯孔、加工提拉孔、试气、剥皮、磨抛、超洗、电镀、组装。部分工位作业生产信息如图1中的“C/T”所示。

对水龙头的工艺流程进行分析发现存在以下问题:

(1)工位作业时间相差悬殊,各工位之间搬运距离长,导致生产线不能实现一个流生产。

(2)加工时间利用率低,产品从投入到产出需时454+28.25*3600=102154s(s代表秒,以下均简用s),而实际加工时间仅有454s,加工时间的利用率仅为0.44%,时间浪费惊人。

(3)一次合格率低,电镀和组装的一次合格率分别只有92%和86%。

(4)大量的在制品库存导致产品的交货周期长达22.3天,加工效率仅仅为0.0236%。

2.生产节拍分析

通过对各工序进行时间测量可知,目前铸造工序需要43s,机加工工序需要48s,磨抛工序需要57s,而组装工序只需40s,最长和最短加工时间相差17s,生产节拍为57s,生产线平衡性较差。加工时间的不平衡,导致了在生产加工过程中的物流不畅和大量的在制品库存。

3.价值流现状分析

通过以上收集的水龙头生产线的生产信息以及作业要素先后顺序逻辑关系,采用精益生产中价值流图的绘制方法,绘制出价值流现状图。如图1所示:

根据价值流现状图,可以发现以下改善点:

(1)改进工序流程:消除不必要的不增值活动,降低生产成本。

(2)改进生产线平衡:改进作业方法,尽可能实现流程生产,平衡生产线,提高生产效率。

(3)改进生产线布局:减少运输距离。

(4)采用生产看板来拉动生产:使生产可视化,减少在制品库存,逐步实现连续生产。

(5)实现准时化供货:包括供应商供货准时化和在线原材料供应准时化以及向客户供货的准时化,缩短交货周期,减少库存成本。

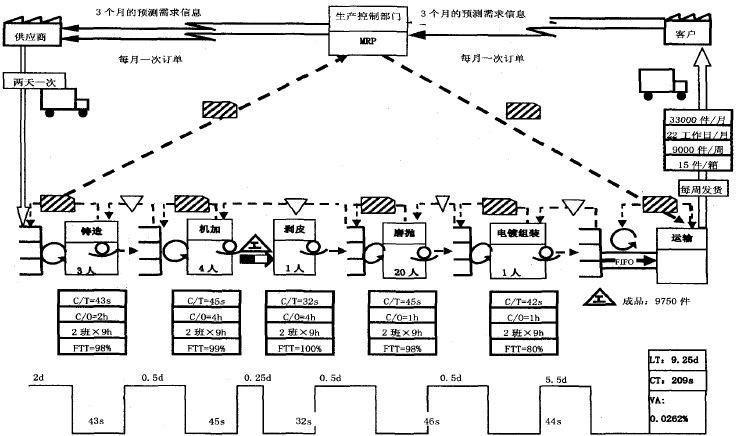

4.绘制未来价值流图

根据以上对价值流的现状分析和提出的改善,描绘出未来的价值流图。如图2所示:

1.工序流程的改进

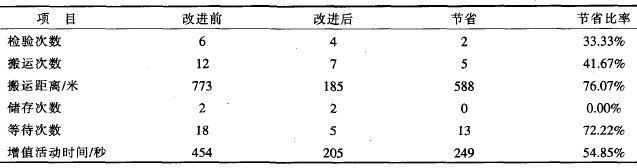

运用“ECRS”原则和“5W2H”技术对产品的工序流程进行分析、改进:对于检验工序,取消一些不必要的重复工序;对于搬运工序,把铸造、剥皮、磨抛车间位置相连,把加工设备合理地重置,并用物流车来转移产品,以取消大量的搬运工序;对于存储工序,严格执行按下道工序需求的拉动式生产,并建立磨抛流水线,避免等待和过量生产,从而取消大量的存储工序。

改进前、后工序流程的各项统计数据对比分析如表1所示。改进后消除了大量不增值活动,达到了改进工序流程、缩短加工周期、减少浪费的目的。

2.生产线的平衡

根据动作经济原则对生产线进行作业改进和平衡:对于磨抛工位。通过建立磨抛流水线消除不必要的手工操作,使产品磨抛的生产周期时间由原来的57s减少到45s;对于机加工位,通过调整工位安排和设备布局,并建立看板管理信息系统,减少搬运、走动、等待浪费,使生产节拍从48s调整为37s,同时工人人数由5人降到4人;对于组装工位,通过重新安排工位员工,并调整工作台位置,使作业时间由原来的40s减少到10s以内:再将电镀和组装工位合并成一个相对独立的流水线且节拍时间减少为42s。

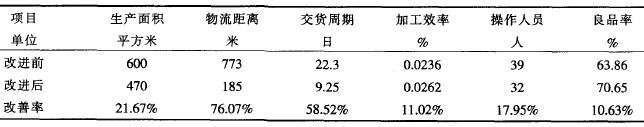

改进后形成了铸造、机加工、剥皮、磨抛、电镀组装五大工序,生产节拍从改进前的57s调整为45s,且各工序之间的用时差异明显减少,生产线平衡得以改善。

3.生产布局的改进

(1)机加工车间生产布局改进。

在机加工车间建立单元生产,单元线工位之间推行单筛流,并在每道工位间设立物料周转架,以加快产品的周转频率。同时对设备重新进行U型布局,使设备布置更紧凑。改进后节约占地面积约37.4㎡,搬运距离也由原来的5O米下降到目前的0米,同时生产周期由2天下降到0.5天。

(2)电镀组装生产布局改进。

通过把超洗、电镀和组装车间合并与连线,在人员没有增加的情况下使产能增加了1倍,而且做到了所有产品检验前全部冲水,避免了迂回物流。

生产布局的改进不仅从根本上消除了生产和运输路线的曲折,节省了共588米的搬运距离,而且使生产布局更紧凑,占地面积从原来的600平方米缩小到470平方米左右,还节省了大量的时间和人力资源。

4.看板管理

使用三种看板形式:生产状态看板、工序间看板、双卡看板系统。

(1)生产状态看板。通过把每一规定时间段内发生的问题产品、在制品数量等阻碍满足顾客需求的生产问题写在看板上。以告知和凸现主要的生产问题并触发车间内支持人员对问题做出快速反应。

(2)工序间看板。即在上、下工序间设定在制品库存数量和位置,以定量的方法严格控制在制品库存的超量。

(3)双卡看板系统。即在两个相同的物料箱上标明同样的物料信息和数量,相互更替;待用完一箱容器中的半成品后,另外一箱容器半成品投入使用,同时发出订单补充一箱容器存货,箱子的容积既是控制订货点,又能控制订货量。

实施改进方案后重新对该生产流程进行量化分析,得到表2。

(由于涉及隐私问题,本文不一定为完整版本,可能部分省略,敬请谅解!)