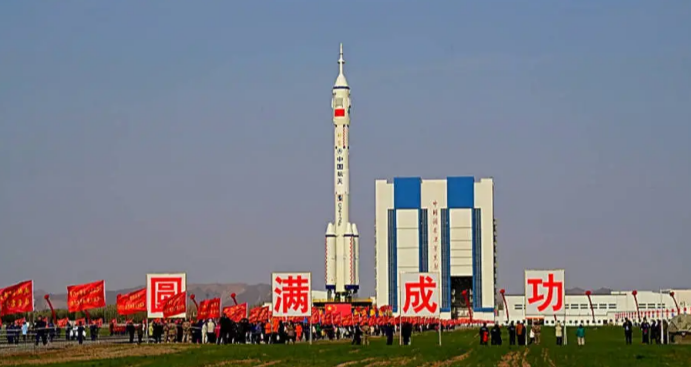

近日,中国航天集团下属企业联合天行健咨询开展的精益管理专项项目圆满落幕。此次项目聚焦航天产品科研生产全链路,以消除浪费、提质增效为核心,依托科学精益理论体系与定制化辅导方案,实现了生产管理模式的优化升级,为航天制造高质量发展注入新动能。

航天制造对流程严谨性、质量稳定性及成本可控性要求极高,该企业此前面临生产流程瓶颈、跨部门协同不畅、数据驱动不足等行业共性问题,部分环节存在库存积压、工序衔接滞后等浪费现象,制约了科研生产效率提升。基于此,企业特邀具备20年精益咨询经验的天行健咨询团队介入,搭建针对性改进体系。

天行健咨询团队立足航天制造特性,摒弃标准化模板,构建了“诊断-设计-落地-固化”的全周期服务体系。线下组建资深驻厂顾问团队,深入生产车间开展现地现物调研,运用价值流图分析、5S现场管理、TPM设备管理等公认精益工具,优化脉动生产线与柔性机加单元运行逻辑,打通科研生产全链路数据流与业务流。

针对企业跨部门协作痛点,团队设计专项线上培训课程,涵盖精益思维导入、流程优化实操、质量成本管控等内容,同步配套线下实操演练,实现从管理层到一线员工的全员能力提升。通过线上长效辅导与线下驻场攻坚结合,确保精益方法深度融入日常运营,而非短期整改。

项目落地后,企业生产管理效能实现多维突破:生产流程周期缩短22%,有效解决工序等待浪费问题;产品不良品率下降18%,依托全过程质量管控体系筑牢航天产品品质防线;库存周转率提升30%,资金占用成本显著降低,同时构建起标准化精益管理流程与持续改进机制,为后续迭代优化奠定基础。这些成效均通过数据闭环验证,符合航天制造严苛的管理标准。

此次项目为制造企业提供了可复制的精益转型经验:需立足行业特性定制方案,避免盲目套用;注重数字化与精益融合,以数据驱动流程优化;强化全员参与,通过分层培训筑牢变革根基。天行健咨询凭借对航天行业的深度理解与精益工具的灵活运用,展现了专业咨询机构在企业管理升级中的核心支撑作用。