一、某服装加工车间的现状

该品牌服饰是一个多年以服装加工为主的公司,近年来,由于服装外贸订单的增加,原先的加工车间生产量已经无法满足现有的订单需要。为了适应市场的变化,公司决定新成立一个加工车间,从人员到设备等都需要重新组合。对于新成立的服装加工车间肯定无法与已经成立多年、员工技能熟练的那些车间相比。就实际情况分析,概括为以下几点:

1、设备是否到位:设备数量是否合理,维护是否到位等直接影响后续的生产;

2、车工技能程度:员工的缝纫机技能是否过关,能否满足客户要求,这将涉及到是否需要返工;

3、面辅料的供应:由于面辅料到料不齐产生的停机等待现象比比皆是,这都将产生工时浪费;

4、面辅料的品质:如果面辅料质量不合格,不仅产生工时浪费,还产生人力浪费等一系列因素直接影响生产效率;

5、工艺上车是否正确:以缝纫衣服为例, 袖子、领子等多项工艺的顺序不合理将直接影响产品质量与生产效率;

6、工序安排是否合理:由于工序安排不当,造成流水线倒流,增加了劳动力浪费、操作动作重复的时间浪费等资源浪费。

二、解决办法

对于新车间的这一系列问题,不但需要在短时间内将一切都准备完全,还需要尽快开始生产,给企业创造更多的价值。所以采取了一些措施来解决。

1、设备是否到位:由专人负责,开工前确认设备的数量,维护的情况,使用的情况及保养人员是否到位。检查必须每天进行,而对于保养人员的技能则定期组织相关培训且邀请专业人员讲解与现场指导,直至技能考核合格才能上岗。

2、车工技能程度:产前做好准备工作。首先对于刚上手的车工技能考核合格后才能上岗,确保质量合格,对于不合格员工由专业人员培训及指导直至合格;其次对于有情绪的员工及时思想沟通,保证产品的合格率;还要定期培训新手来补充车工队伍。

3、面辅料的供应:由专人负责,加强与客户的沟通,按照生产的进度及时与客户联系,确保面料与辅料按时按量到位。如果客户的面辅料无法按时到位的,就会影响生产进度,如果不做好预防措施就会出现停机等待的现象,此时就需要提前通知生产线,做出调整;如果面辅料一下全部到位,又会增加仓库的存储压力。所以这个存储量的设定就需要根据生产能力随时更新与调整。

4、面辅料的品质:客户供应的面辅料是否合格,能否满足生产需求很是关键。面料的质量,辅料的质量,两者能否配合使用都需要有专业人员检查与确认,如果发现问题,及时与客户沟通确认,减少返工现象。

5、工艺上车是否正确:对于加工车间,只有样衣提供,所以工艺员必须分析样衣的加工工艺,及时与客户沟通,确定工艺的具体实施,试车并确认工艺的正确性。这些都完成以后才能做到工序的合理安排。

6、工序安排是否合理:服装加工车间都是流水线作业,工序的安排关系到是否会出现流水线导流等浪费现象;此外各工序上人员的配备也很关键,既要保证上一工序的产品数量能及时完成,又要保证关键工艺的质量满足客户要求。

三、成效

精益生产的精神已经领会,精益的成效当然也很显著。分析问题的原因,将解决的办法系统化,新成立的服装加工车间很快就看到了成果。

该公司员工的上手速度(车工对新工艺的熟练程度,上手速度越快生产效率越高)大大提高,由原先的6-7天缩减到3-4天。这是一个突破,按照每2个月加工3个批次的产品计算,我们每2个月就可以节省6-8天时间,全年就可以节省约40天,就可以每年多增加约2个批次的产品加工;换个说法,每天的人均产值是180元,按照一个车间60人来算,这节约的时间就可以每年新增产值43万元。在不增加成本的情况下,提高了生产效率,给企业创造更多的价值,这对于企业来说是何等重要。

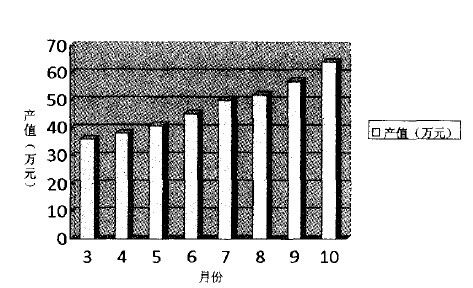

通过几个月的努力,新车间的成绩震惊了整个公司,由3月份的产值37万增长到10月份的64万。具体见下图:

(图1 2013新车间实际产值)

四、结论

精益生产管理方式单在一个新成立的加工车间,单从提高生产效率方面就给车间创造了不少价值,如果将精益生产推行至整个企业,将整个管理模式系统地、灵活地运用到服装加工的各项环节中,就可以为企业创造更多的利益。

近些年来,我国原材料价格不断在上涨,服装企业之间的竞争日趋激烈。若单单依靠不断地引进先进设备、先进的营销手段,效果也是不明显的。只有从生产的管理过程中持续改善,逐步延伸到整个企业的管理体系,才能使企业焕发活力。

(由于涉及隐私问题,本文不一定为完整版本,可能部分省略,敬请谅解!)