目录:(点击以下标题可跳到相应段落)

某公司是一家以欧美为主要市场,面向铸造行业的美国小型加工企业。加工的产品为小型精密机械零部件和铸造专用产品,例如芯撑等。主要业务遍及美国,加拿大,墨西哥。巴西,中国和印度等国家。公司厂房面积为1491㎡,各类设备30余台,台式压力机10台,普通冲压压力机6台,手动焊接机8台,以及其他机加工设备。生产的产品主要销往中国和东南亚市场。

1、制造技术和设备问题。

1)制造技术和工艺落后。

相对于国外同行而言,某公司制造工艺落后,生产效率低下。员工认为芯撑产品简单,技术要求低,从而不去思考如何改进工艺,提高产品精度,保待批量产品尺寸的一致性。

2)生产设备落后。

公司的主要冲压生产设备都是简易冲床,并且使用多年。设备磨损严重,不能保证精度。这些设备都是手动操作,安全防护措施差。若操作员操作不当,很容易造成人身伤害。

3)设备维护不到位。

技术工程师负责设备日常管理和维修,但他们每天只上8小时班,而设备却是16小时运转;操作者对设备的维护和维修缺乏必要的知识,通常只能解决表面的问题。而对于大的故障则无法解决,甚至无法找出间题。无易损件的供应管理规划,关键易损件和消耗件备件少,并且管理混乱;

2、现场管理混乱。

公司目前现场管理非常混乱,车间基本上是又脏又乱。设备没有人维护。看起来黑漆漆的,都是油脂。无说明指导书,相关产品无工艺卡片。完成生产后,模具和刀具也没有按要求放回仓库相应库位。地上基本都是加工碎屑,极易划破鞋。总体而言,地面不仔细清扫,物品的分类,整理做的非常差。

三、某公司精益生产系统的实施

1、前期的准备。

1)获得领导层的大力支持。

精益生产实施是整个公司的行为,需要全体职员的参与,同时领导层的大力支持也是必须的。精益生产实施的范围和深度在很大程度上取决于公司领导层的推动与支持。若领导层不能够统一思想,大力推进精益生产,则将导致实施失败。某公司的领导层和总部切实认识到领导层支持的重要性,一致签署支持文件,并承诺第一时间解决实施中遇到的问题。

2)建立团队和培训。

为了有效实施精益生产,某公司专门建立了实施团队。团队成员上至总经理,下至基层员工,囊括了公司各个部门,各种职能,各个工种的职员。团队定期开会,讨论各个阶段的任务,分析解决遇到的问题,分享各自的观点。某公司从总部派出精益生产工程师,对实施团队的成员进行精益生产相关知识的培训。针对不同职能的团员,采取相对应的培训方法。对于精英人员,公司组织参加咨询公司的专业培训,使他们具有独特的知识和能力。利用这些精英带动其他人员,从而起到以点带面的作用。

2、技术基础改善

1)进行技术培训。

对于某公司来说,没有了先进技术,则没有了生存下去的能力。经过与总部技术团队的沟通,决定对某公司的技术人员,质量人员和生产人员进行技术培训,由某公司总部技术人员整理芯撑相关文档资料;制作芯撑技术培训的视频文件;某公司总部技术人员举行专业讲座;拜访某公司总部中国客户实地了解芯撑使用情况。

经过一段时间的培训和对比,上述职员对芯撑产品有了新的认识,并重新审核更改相关的技术文件和图纸,从产品设计和工艺安排上获得了很大提升,并降低了错误率。

2)快速换模。

对于某公司来讲,切换时间也就是换模时间。目前某公司有两条生产线,分别是机加工生产线和冲压焊接生产线。在订单拉动生产的模式下,某公司的产品主要特点是批量小,品种多,需要频繁的更换模具。而对于单个设备,一旦更换模具,则需要停机,这直接导致了停产。停机时间越长,损失越大。目前,某公司的换模时间长,有些换模时间甚至要2个小时以上。等待的浪费非常惊人。换模时间越短越减少浪费和损失,说明该生产线小批量生产的能力越强。小批量将减少在制品的数量,并且缩短生产的周期。通过实施快速换模,使某公司换模时间减少了50.2%,实现了预期目标。

3)设备改造。

公司现有的普通冲压设备都是最普通的J21系列普通型开式压力机,主要用于落料,冲孔,成型,铆接等工序。它最大的优势是价格便宜,维护简单。但不能自动化生产。在当前劳动力成本大幅攀升的情况下,并不具有成本优势。故公司淘汰部分J21普通开式压力机,购入J21G系列开式高速精密压力机,实现自动进料生产。

4)全系统维修方式和备件库存计划。

为了在设备生命周期的各个阶段,能够很好的预防问题和解决问题,某公司采取了全系统维修的方式。在设备采购前期,以预防维修为主。参照故障发生的规律和公司生产的特点,与设备生产商接洽,尽可能从设备的设计和制造方面进行改善,从而达到维修预防的目的;在使用阶段,则重点放在设备的日常点检方面,分别采取预防维修和事后维修;在设备劣化故障期,则重点放在改善维修方面,加强设备状态监控,从而及时发现故障,尽可能减少故障的负面影响。

5)备件库存计划。

加强备件出入库管理,制定备件定期盘点制度。每2个月对备件库存进行一次统计,依据每半年的统计记录,制定备件采购计划。备件尽可能采用标准零件,从而降低备件的种类。

3、现场设置引入看板管理。

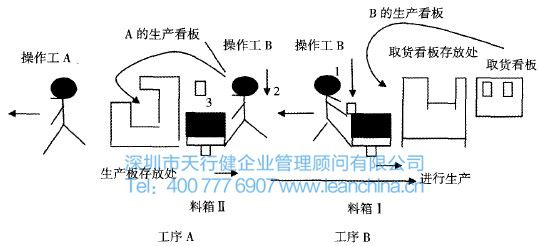

生产看板主要是为了确保各个工序之间信息有效传递,从而实现拉动式生产。为此某公司制定了适合于本公司的看板生产流程,步骤如下:

1)工序B收到生产看板。

2)工序B凭借取货看板和空的取料箱Ⅰ到工序A处领取货物。

3)工序B将装满零件的取料箱Ⅱ上的生产看板取下来,与取货看板核对后,将生产看板放入工序A的生产看板收集箱内,取货看板则挂到料箱H上。

4)工序B将取料箱Ⅱ取走,并将取料箱Ⅰ放到取料箱Ⅱ原来的位置。

5)工序B开始按照生产看板上的要求进行生产。

6)工序A接收到生产看板后,去其前一道工序取货。某公司生产看板管理的原则为:后工序领取、适量运送、看板必须在实物上存放、现场活动-推行6S管理,即:整理、整顿、清扫、清洁、素养,安全。

在推行6S前,公司6S推进小组会同公司各个部门的负责人,对公司的的工作环境进行了考察。依据6S实施的流程,制定了整理、整顿和清扫于先,清洁、素养、安全于后的实施方案。重点治理生产车间的工作环境。首先清除设备区域不需要的物品,其次对设备区域的物品进行规范放置。对整个车间进行清扫,去除各种边角料,油污,切削液和灰尘等。通常铁屑会造成设备磨损,信号电缆断裂等,因此及时清扫非常重要。润滑油起到润滑的作用,对于减少设备的磨损起到至关重要的作用。始终保持生产车间清沽,无铁屑、油污、灰尘;物品摆放有序,按需排放。

最后将整理、整顿和清扫的实际作法,整理成标准流程,要求每个员工按流程操作,使之成为每个员工的一种习惯和素养,从而能够每日坚持执行。

(由于涉及隐私问题,本文不一定为完整版本,可能部分省略,敬请谅解!)