目录:(点击以下标题可跳到相应段落)

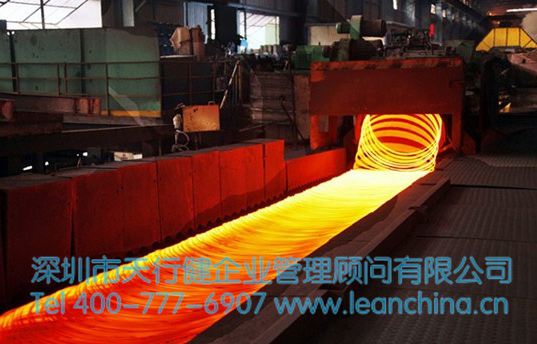

企业存在的前提是它必须有经济效益,而企业盈利这一目标的实现最终取决于制造现场。在市场经济模式下,开拓市场需要优质廉价的产品,而质量水平和成本费用水平都是现场制造过程中形成的。因此,现代产业工厂的重心必然是制造现场,生产管理的重心也应该是制造现场。制造现场管理的方法有很多,其中“一个流生产方式”既吸取了其它各种现代化管理的精髓,又有自己的独到之处,是企业提高经济效益的“捷径”。面对近几年逐步形成的宏观经济形势新常态,某钢铁集团寻求化“危”为“机”的办法与途径,为此,天行健管理公司在该集团推动精益生产过程中逐步形成了新的理念:在保证效率和效益的前提下,以信息技术创新驱动“一个流”精益生产模式,实现生产均衡、稳定。

“一个流”精益生产管控系统主要由“七大平衡”体系组成。以“七大平衡”不断推动“一个流”生产,实现均衡稳定、精准交货,通过信息技术手段,时刻监控“一个流”动向,及时发现问题,在流程中解决问题,使生产流程低成本高效率运转。“七大平衡”主要包括:大宗原料平衡;铁前配比平衡;铁钢平衡;坯材平衡;钢材收货平衡;钢材入库平衡;钢材出库平衡。

1、系统功能

①大宗原料平衡

为监控铁前原料是否按照月度计划均衡、稳定的供应,以数据曲线的方式,通过计划与实际进厂量的趋势图,提醒相关部门做好均匀发货和调配卸车力量等,确保生产的稳定和连续,并预测后续日均到达量。

②铁前配比平衡

主要分为“入焦配比”、“入烧配比”、“入炉配比”。通过曲线监控具体物料实际配比是否超出公司计划的范围,并根据公式计算该物料月累的计划用量和实际用量。

③铁钢平衡

此平衡包括两大模块,即:铁钢生产平衡和铁钢实时平衡。铁钢生产平衡通过曲线形式,监控每日和阶段性累计铁钢产量和库存量,提醒炼铁、炼钢对超出月度经营计划范围的,及时组织好本区域的铁、钢、铸铁量的生产,实现全月铁钢平衡。铁钢实时平衡通过实时监控可用铁水的情况实时提醒炼钢降铁耗或升铁耗,保证生产平稳进行。

④坯材平衡

通过曲线监控钢、材实际产量与计划值的比对,当实际生产量与计划量的比较超过设定值后,及时制定应对措施,确保坯材平衡。

⑤钢材收货平衡

通过曲线监控钢材实际产量、收货量与计划值的比对,当实际产量与收货量的比较超过设定值后,及时制定应对措施,确保钢材收货平衡。

⑥钢材入库平衡

通过曲线对钢材收货后与成品库交接入库及未交接状况的监控,确保钢材按规定时间完成入库,实现钢材收货与入库之间的平衡,保证均匀生产、入库。

⑦钢材出库平衡

通过曲线建立成品钢材库存趋势变化监控,预先采取措施,确保合理库存,杜绝集中轧制、集中入库给出库带来的不利影响,实现钢材入出库平衡,提高交货速度。

2、系统技术特性

①应用快速原型法设计

原型法主要用于及早向用户提交一个原型系统,在得到用户的认可后,将原型系统不断扩充演变为最终的软件系统。通过原型反馈,加深对系统的理解,并满足用户基本要求,使用户在试用过程中受到启发,对需求说明进行补充和精确化,从而获得合理、协调一致、无歧义的、完整的、现实可行的需求说明。这样做的好处是,经过简单分析,快速实现一个系统原型,用户与开发者在试用原型过程中,通过反复评价和改进原型,减少误解,弥补漏洞,适应变化,最终提高软件质量,顺利完成软件开发工作。通过应用快速原型设计方法,使得“一个流”精益生产系统能够紧贴生产实际,业务人员与开发人员共同参与到项目开发中来,业务需求得到了充分满足,使软件的实用性更强。

②图形组态设计方法

“一个流”精益生产管控系统,使用了大量图形组态软件。系统主界面为总监控画面,通过组态软件的动画展现动态水流状态,实时反应了七大平衡是否处于均衡、稳定状态。子功能界面中,通过组态软件的二维折线图,直观反应了指标的平衡状况。通过图形化方式,使软件界面美观、整洁、舒适,功能得到了更完美的展示。

③数据挖掘和数据仓库技术应用

“一个流”精益生产系统的实现是基于海量底层数据,而这些数据来源于不同的软件系统,成分复杂且比较分散,如果采用常规取数方式,将会导致程序复杂且效率低下。因此,数据的抽取与整合采用了数据挖掘和数据仓库技术。数据挖掘是一类深层次的数据分析方法,它是从大量的应用数据中,提取隐含在其中的、有用的信息和知识的过程。数据仓库技术是为了有效的把操作形数据集成到统一的环境中以提供决策型数据访问的各种技术和模块的总称。通过这两种技术的应用,大大减少了因数据量大造成的等待时间,提高了系统运行效率。

该钢铁集团通过建立“一个流”精益生产管控系统集成平台,大大提高了生产计划的执行力,从原燃料进厂到产成品出厂,形成了一条龙的监控体系,基于七大平衡体系的计划执行率同比提高6.24%。系统涵盖有118个报警设置,实现94项功能,具备309个监控指标。系统从多方面实现了效益和管理水平提升。

(本案例来自天行健咨询公司,由于涉及隐私问题,本案例不一定为完整版本,可能部分省略,敬请谅解!)