目录:(点击以下标题可跳到相应段落)

当前,制造业面临市场转型、竞争加剧、成本增加、边际赢收下降、市场需求个性化和多样化等多重挑战。精益生产作为一种生产组织体系和方式,能够有效实现多品种、小批量混合生产条件下的高质量、低消耗生产。精益生产通过对系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统适应用户需求的变化,并精简生产过程中一切无用、多余的东西,最终实现生产过程最优。精益生产随着生产管理水平的不断发展,出现了“一个流”生产、单元生产(Cell Production)等精益生产组织形式。

由于机床产品具有结构复杂、定制需求明显、订货批量小、工艺过程复杂等特点,因此机床生产的组织方式属于一种离散型生产,机床企业大多采用定点装配方式进行机床的单台定位组装 ,但受用工成本、利率汇率、能源原材料价格以及市场需求等多重因素影响,目前机床行业的生产经营难度加大,单台定位式机床生产面临着生产周期长、节奏不明确、学习周期长等主要问题。

因此,定点装配方式已不能满足机床企业生产的发展要求。对于大多数中小机床企业而言,考虑到机床生产量较小,但品种规格较多,机床生产流水线的投入巨大等因素,不具备大量生产方式(流水线生产)的应用条件。因此,寻找一种适合机床行业和机床产品特点的机床生产组织模式具有现实意义。

浙江某机床制造企业也因存在上述状况,特邀请天行健咨询顾问前来辅导,通过机床精益方式的创新实施,提出了机床模组化生产的思想与实现方法,并对机床模组化生产方式进行了应用。

1、机床精益模组化概念的提出

机床模组化生产是指将机床装配流程和作业者进行单元化拆分,并对生产线进行以机床为对象的模组化生产组织与物料供给,以实现模组内部高效、交叉循环作业的一种机床生产模式。

机床模组化生产时首先进行工艺模组化。工艺模组化是根据机床企业的产品品种、产量、产能等特点,对机床标准化作业时间和工序平衡率分析,将机床装配工艺分解重排为若干单元,以此实现模组内各作业者之间的作业平衡。模组化工艺由固定的若干工序集合(作业单元)组成,作业单元间的标准作业时间基本平衡,每一作业单元由专门作业者负责完成。作业平衡是交叉循环作业的基础。

2、机床模组化生产的特点

机床模组化生产是一种新的机床生产组织形式。

①生产柔性化

调节工艺细分程度,可以加快产品流速,适应市场变化。例如,可以把工艺拆成8份或更细,来扩大产出,满足市场常规机型的大量需求;对特殊机型可以进行2台份的模组化生产,以满足特殊机型的多种小量市场需求。这样,既能解决单台定点装配生产效率低、产量上不去的问题,又能解决流水线生产所面临的风险大、在制品和库存高、不能适应市场变化等问题。

②节奏均衡化

机床模组化生产实现了一种有节拍的拉动式机床流动,把机床生产负荷能力的波动和顺序思维降到最小,有助于制订准确的生产计划和采购细部计划,实现物料JIT供给。

③异常目视化

机床模组化生产的交叉循环生产方式能够突显生产中隐藏和被忽视的问题,对异常问题的处理具有一定的强制性,使管理者重视异常并加以改善,以缩减等待时间,提高生产效率。

④学习周期短

将机床装配工艺流程拆分为不同的作业单元,由专门作业者完成作业单元,减少了员工所需学习的技能,缩短了员工从培训到独立操作的学习时间,同时又能避免流水线单一作业因重复而容易疲劳的问题,能快速响应市场变化,提高作业效率。

3、机床模组化生产与单台定位生产、流水线生产方式的比较

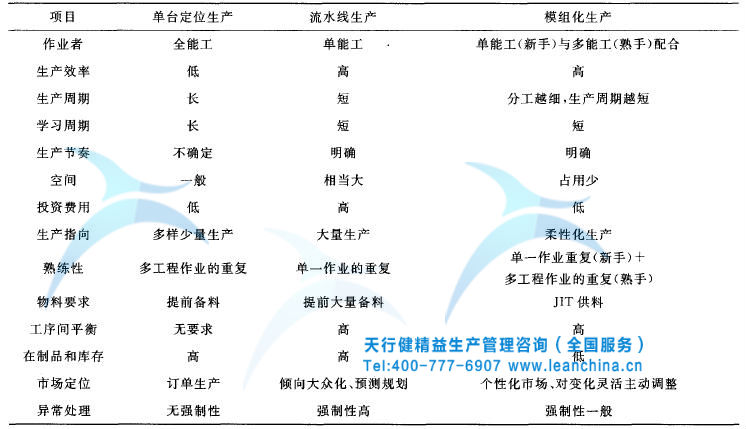

下表对单台定位生产、流水线生产与模组化生产3种生产方式进行了比较。通过比较,我们可以发现,机床模组化生产克服了单台定位机床生产模式的生产周期长等缺点,又避免了机床流水线生产模式对场地要求高、投资大、重大异常处理困难等问题,对市场的变化可以及时进行调整。但是,机床模组化生产对生产节拍和异常问题的处理并不具备流水线生产的高强制性,所以对现场的管理和品质意识提出了更高的要求。

单台定位生产、流水线生产及模组化生产比较表

1、实施内容

机床精益模组化生产是对传统机床生产方式的一种变革,不仅是对管理者和员工思想的一次洗礼,也是对现有生产模式、组织架构、物料供给等提出的挑战。机床精益模组化生产实施流程包括精益培训、精益意识引导和变革、确立组织,精心计划和6S推行等。

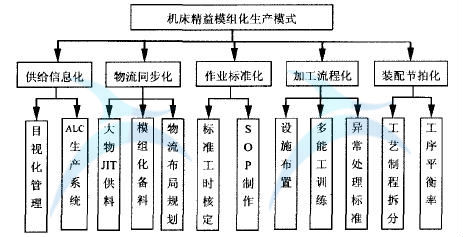

机床精益模组化生产的实施体系包含5个模块,如图1所示。其中,如何实现均衡化生产和物料的JIT供给是机床模组化生产的关键问题。

图1 机床精益模组化生产模式实施体系

2、工艺模组化

工艺模组化是机床精益模组化生产的基础。对机床装配工艺流程进行合理拆分和排程,消除生产中的等待及不均衡所产生的浪费和负荷,实现流程化和均衡化生产是工艺模组化的目标。

3、工艺模组化流程

①确定工序人员排程表

考虑到装配中检验、镭射等作业是由不同部门完成的,天行健咨询顾问根据机床装配不同工序的复杂程度、不同作业者的技能水平、工艺流程和各作业部门之间的配合等因素来综合确定作业分配表和作业排程表。

②确认和现场编排

生产主管、IE部门、现场员工等一起讨论和确认排程表的合理性,并确定具体的装配作业者、物流动线和工具等,确认完成后在现场进行相关的安排。

③现场优化调整

对机床模组化实施中出现的瓶颈工序、作业不平衡等问题,天行健咨询顾问利用IE分析手法和工具,对作业时间和排程表进行优化调整。

④总结与持续改善

对现场实施的数据进行分析总结,并通过收集整理数据来积累经验。通过动作分析、ECRS、PDCA等手法,明确差异后设定新目标,创新思维,进一步优化生产工序和流程,确保生产效率不断提升和持续改善。

4、工艺模组化的实施

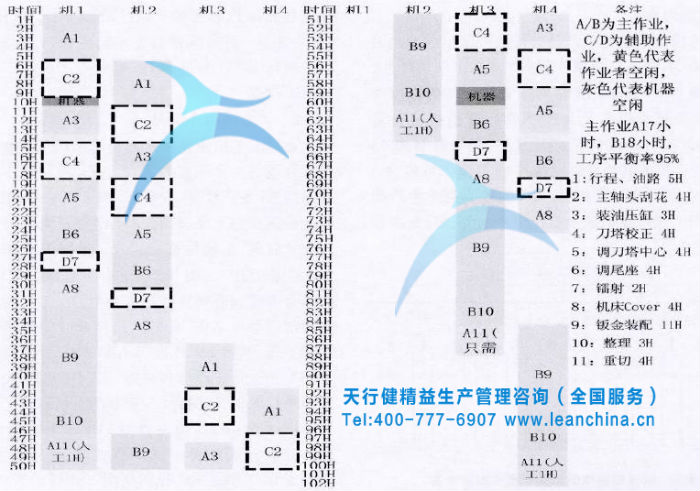

通过工艺模组化流程对机床装配工艺和作业员进行合理的工序排程和人员安排,我们可正确掌握模组内部(生产线/作业单元)的工作量,分析确定需要改善的瓶颈工序,使各单元作业者充分有效地利用作业时间,实现均衡化生产。根据工艺模组化的上述步骤方法,运用Excel进行工艺排程优化,天行健咨询顾问综合考虑到现场生产的实际状况,如不同工艺由不同部门参与完成、人机组合作业时问安排以及工序的平衡,运用Excel进行工序排程,并对排程后的工序平衡进行了评价和选择。以4台机床模组化为实例进行的的工艺拆分排程如图2所示。

图2 4台模组化生产工艺拆分排程图

图2中:A/B为主作业;C/D为辅助作业;4位作业者分别负责不同的作业单元,每作业单元由若干道工序组成。我们从图3还可以看出,这样的工艺拆分排程还存在着人员等待和机器空闲时间,还需要通过优化生产工艺流程、动作分析等IE手法做进一步改善,以便实现单元内部的均衡化生产。

5、ALC生产控制系统

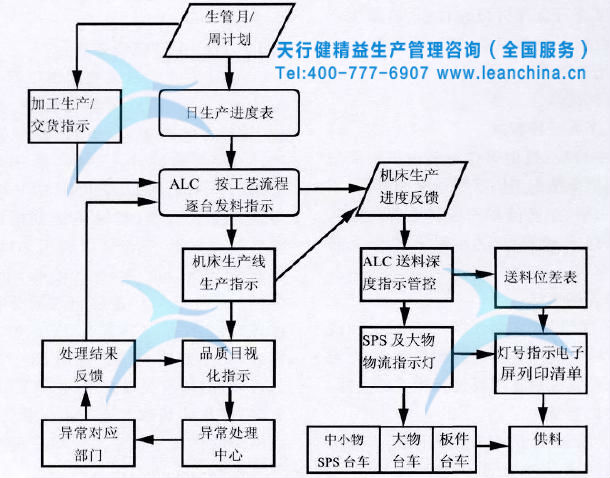

ALC生产控制系统实现了对机床精益模组化生产中的过程信息采集与处理,并且实现了与企业ERP系统的集成。ERP的月生产计划和周生产计划可以自动导入ALC,可实现加工生产和交货指示。ALC可以将ERP的日生产进度表转化为生产指示信息,实时发送到机床生产现场。在物料供应方面,我们可以利用ALC的送料深度管控表和SPS(Set Parts Supply)指示,实现JIT供料。此外,ALC能够自动采集机床生产的现场信息(如工时信息),并与ERP相关模块进行数据集成,完成成本核算。同时,对ALC现场信息的分析处理,还有助于优化生产L/T及提高有效作业率,并在此基础上进一步优化工艺拆分,提高模组内部的作业平衡率。ALC的生产控制系统运作流程如图3所示。

图3 ALC生产处理系统运作示意图

从图3可以看出,根据机床生产工艺流程和物料类型,ALC送料位差表可自动确定模组内部各单元所需物料的内容及备料时间;根据SPS指示和供料看板等可实现对电控箱、护罩等大物的JIT供料;而对刀塔、主轴头等中物采用中物车两台份JIT发料;根据物料需求时间点可对钣金件进行JIT进料,如每日按产量台份配套送料,从货车直接放置于钣金车上,放置于备料区。在机床模组化生产时,ALC实现了差异化物料的JIT供应。

此外,ALC可实现对现场数据的实时采集与分析处理,能够对机床生产过程中的各种异常生产数据进行及时分析,并第一时间通知相关部门进行解决,实现了机床模组化生产异常处理的及时性和强制性。ALC可定期对异常工时进行统计,确定异常成本,以便于企业对隐性浪费进行分析处理。例如,通过ALC对每月生产异常状况进行采集整理后,品质改善小组对相关统计数据进行分析,可确定重点改善项目,实现均衡化和节拍化生产。

机床精益模组化生产方式是精益思想在机床行业的一种实践探索和创新,是单元生产方式的发展与升华。机床模组化生产方式既具有对流水线生产中的工艺工位的拆分、突显节拍和流速的优点,同时能够克服流水线投资大和遇到重大问题时难以处理的问题。

天行健咨询顾问以该机床制造企业T系列数控车床和V系列数控铣床为实施对象,实现了机床精益模组化生产。采用机床精益模组化生产后,得到的效果如下:

1、机床平均装配时间由22d缩短至14d;

2、两个模组化生产主线的员工由22人减少到18人;

3、机床装配的标准工时由220h下降至16Oh。

因此,机床精益模组化生产为机床柔性生产模式变革提供了一种新的实现思路。

机床模组化生产的不断推广和持续精益改善,还需要从工序平衡、物料JIT供给、工艺流程拆分及排程等方面进行进一步研究与完善。

(本案例来自天行健咨询公司,由于涉及隐私问题,本案例不一定为完整版本,可能部分省略,敬请谅解!)