随着全球经济一体化的加速,航空制造业的竞争环境发生了巨大变化。目前,我国航空制造业仍处于较低水平,即使是在华投资的外资企业也面临效率低、生产周期长、产品合格率低等问题。精益生产作为生产组织管理的新方式,在国外得到了广泛的实践和应用。因此,企业A希望通过精益生产来提高生产通过率,缩短生产周期,降低生产成本,从而提高企业的整体竞争力。

精益生产(精益生产)方法起源于日本丰田汽车公司创造的丰田生产方法。美国MIT学者在理论上总结归纳了日本丰田生产公式,命名为精益生产,并翻译成中文为精益生产。精,就是少而精;益,即一切经营活动都要有经济效益。精益生产是目前行业内最好的生产组织体系和方法。

精益生产在国内外航空制造业的研究与应用:波音公司作为全球航空领导者,早在20世纪80年代初就开始在探索和提升产品质量和技术的过程中贯彻精益的理念。1990年,为了找到不断提高质量的技术,波音公司的高管们带领一个团队去日本学习了许多关于精益生产的重要概念,比如准时交货、无故障生产和连续工作流程。波音公司不仅停留在对这些概念的理解上,还结合波音公司的实际情况应用了这些精益思想。短短几年,波音在实施精益生产方面取得了巨大成功。这些成就如下:

(1)由于实施了“站内直运”,零部件直接交付到使用的生产地区,大大减少了库存,仅1999年一年,库存就减少了10亿美元。

(2)波音生产机场板的工厂代言人精益生产实施后,由于工作流程时间大幅减少,777机体和747共用一个总装厂,为第二条生产线的建设节省了数百万美元。

(3)通过实施可视化控制和简化计划发布流程,仅在1999年,标准件库存就减少到300万美元。尹波公司应用精益的原则,使飞机制造的整个流程精简流畅,从而实现整个企业的精益。

精益生产管理项目案例,某航空企业应用精益生产改进起落架零部件(图2)

自20世纪90年代末以来,国内航空制造企业通过分包生产从国外引进精益制造的生产模式和管理模式。沈飞是国内最早实施精益生产的航空企业之一。沈飞公司首次进行精益生产培训,决定在民机系统试点。2002年,737项目中心派人参加波音公司的精益生产培训,很快,沈飞公司737项目中心确定了专职人员在工厂实施精益生产。申公司737项目中心实施精益生产的具体措施包括:机构改革、组建团队、实施6S管理、普及视觉传达板、防止管理失误、零部件与标准配套车设计使用、调整生产区域等。沈飞737项目中心通过将精益的思想应用到制造过程中,减少了生产中的非增值活动,有效降低了成本,实现了准时交付零缺陷产品的目标。

一、精益生产在A航空企业的具体应用

航空企业是在中国投资的外资企业。工厂由三个生产部门组成:生产部门、装配部门和特殊技术部。这是一家专门制造和组装中型起落架的工厂。

1.公司生产流程分析

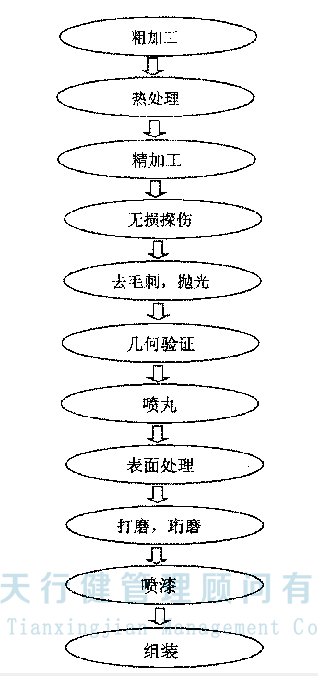

这家企业的主要产品是飞机起落架的部件,包括抗扭臂、刹车杆、阻力杆等。几乎所有的产品都要经过机加工、特殊工艺、装配等工序。这个企业的主要生产流程图如图1所示。

这个流程图看似简单,其实每个流程都有几个子流程。所以公司有成千上万的工作流程。

2.精益生产在解决A320前起落架零件镗削超差问题中的应用

在精益生产改进之前,A航空生产的A320前起落架主要零件一直存在超差镗孔的问题。这样一来,A320前起落架的生产周期延长了一个半月(特殊衬套因超差镗孔需要重新采购),生产成本也相应增加(因为特殊衬套的价格是普通衬套的1.5-5倍)。为了改善超差镗孔的问题,公司专门成立了精益六西格玛项目组。项目立项后,首先通过帕累托分析图,发现镗孔超差的70%以上主要发生在主配合件和气缸上。为了使改进更加高效,项目组决定以气缸和Main管件为研究对象。

从EPR记录中,项目组发现气缸只有两个钻孔有超差记录,一个直径为8 mm,另一个直径为61 mm对于Main fitting,有5个钻孔有超差记录。为了进一步找出造成镗孔超差的环节和具体原因,项目组成员通过头脑风暴,对人、机、料、法、环境五个生产要素进行分析,找出镗孔超差的根本原因。原因如下。

(1)整理前无杂物清理。员工没有整理前清理杂物的意识,操作说明书中也没有整理前清理杂物的要求。

(2)加工气缸时有振动。夹具不足以支撑气缸。

(3)刀具不够锋利。作业指导书没有明确规定工具的使用寿命,操作人员不知道什么时候更换工具。

(4)返工导致超差镗孔。没有明确的退货流程,制造工程师和支持返工流程的工艺工程师之间也没有明确的分工。最后,操作员没有足够的经验在返回工作之前调整刀具补偿。

(5)精加工余量过大。

(6)加工十字孔导致孔的超差。加工间隙时,刀具变形导致孔径超出公差。

对于以上六个根本原因,项目组的第一项改进措施是明确孔控和返工流程,针对根本原因提出一对一的改进措施。这些具体措施如下。

(1)针对整理前不清理杂物的情况,在操作说明书中增加了整理前清理杂物的要求。

(2)修改夹具,加强夹具对气缸的支撑。

(3)创建刀具寿命列表并跟踪刀具使用情况。

(4)明确返工流程,明确制造工程师、工艺工程师和操作人员的相互协作关系。

(5)技术文件中对加工余量有要求,精加工前增加工艺检验孔径。

(6)加工十字孔时,将目前的镗孔工艺分为粗加工和精加工两种工艺。

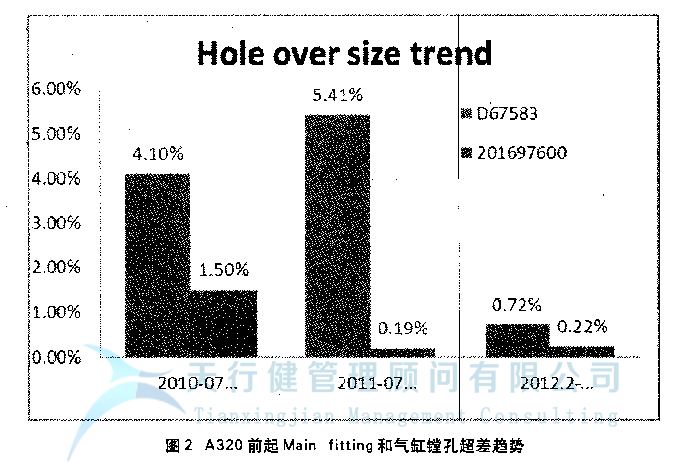

精益六西格玛项目实施后,镗孔超差情况得到有效改善。主配件的镗孔公差从两年前的4.1%下降到今年的0.72%。气缸镗孔的超差从两年前的1.5%下降到今年的0.22%,如图2所示。

镗孔超差问题的改善也带来了生产成本的降低。从两年前到今年,由于镗孔公差的提高,公司每年节省生产成本约xxxx美元。更重要的是,由于不需要特殊的衬套,A320前起落架的生产周期缩短了1~2个月,准时交付率也相应提高。

二.某航空企业实施精益生产管理项目总结

某航空企业通过实施精益六西格玛项目,解决了A320起落架零件超差镗削问题。但是,精益生产是一个不断完善的过程。在实施精益六西格玛项目的过程中,A企业总结了一套方法,并应用到公司更多的精益改善项目中,对公司整体竞争力的提升起到了很大的作用。