汽车行业是劳动密集型行业,产品的装配成本约占总制造成本的30% ~ 50%。因此,通过进行精益工艺规划,缩短装配时间,降低装配过程中的人工成本,对提高产品的经济效益,增强企业的市场竞争力具有重要意义,也是我国汽车工业发展的必然选择。上汽大众汽车有限公司一直致力于最好的生产体系,其“以创造价值为统一指南的核心内容”是汽车行业公司精益生产的导入模式。面对大规模车型的引入带来的更多混线生产的迫切需求,对于劳动强度最高的总装车间来说,高效完成大批量、多品种、多品牌的混线工艺精益规划是我们面临的一大挑战。

一、 精益生产规划的衡量指标

哈勃工时(HPV)是指一辆自行车所消耗的小时数,是指一定时期内生产的车辆所消耗的平均出勤小时数。HPV=实际工作时间/从事大规模生产的所有人员的总产量。通过HPV,你可以看到公司在人员上的总支出。

HPV由美国哈勃咨询公司提出,其创始人吉姆·哈伯曾担任美国克莱斯勒公司的产品制造总监。从1989年开始,哈勃公司每年都会发布一份汽车行业报告,其主要内容是在研究冲压、车辆制造、发动机和变速箱工厂的基础上,根据每个制造商生产一辆汽车所花费的时间来衡量各个生产环节的效率。自1991年以来,HPV一直被视为汽车领域常用的绩效考核指标,是许多汽车制造商和供应商衡量业绩、调整发展战略和改进经营方式的依据。

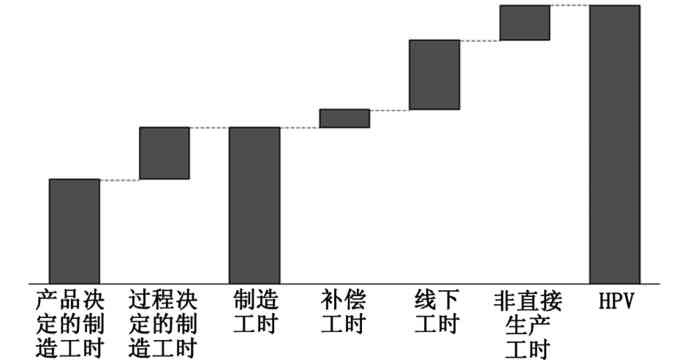

HPV的构成如图1所示,其中制造工时是其核心内容;因此,基于精益生产的装配工艺规划的重点主要是制造工时的优化,即减少由产品决定的制造工时和由工序决定的制造工时。

图1 HPV组成部分

按照价值创造理论,可以把总装制造工时分为3个部分:产生增值的工作、隐含浪费的工作及明显的浪费。

对于明显的浪费,即对产品增值明显不必要的外围工作,例如返修、零件拆包装,目标是完全消除;对于隐含的浪费,即不会带来增值,但是在既定条件下必须要做的边缘工作,例如,零件运输、工具操作、零件放置和取料路线等,目标是降到最低;对于增值的工作[3],即使产品增值的核心工作,客户愿意付费的工作,例如,拧螺钉、装配、加液和产品要求的检测工作等,目标是提高比例。

二、 精益生产规划的操作准则

为了更好地帮助员工理解总装精益规划的理念,从而实现以创造价值为导向的精益化混线生产规划,在精益化总装工艺规划过程中,需要建立一定的准则,使其更具操作性。基于精益生产规划的操作准则包括减少浪费、集中在工作区域的工作、一触一动、生产线平衡创造价值、考虑人机工程学。

1. 减少浪费

总装过程中的每一个“工序”都包括创造价值和浪费两个部分,减少浪费直接体现在过程中制造工时的减少,从而降低人乳头瘤病毒。可见,减少浪费的原则也是精益生产计划的核心部分。减少废物包括以下几个方面。

1)等待。在人或者机器的工作过程中,或者在他们活动的封闭环境中,会有相互等待的时间,包括人和其他机器。比如等前面的工序完成,等维修或者设备安装调试,停工等材料。

2)不必要的运动/动作。过程中人员/机器对零件/工具/数据的提取是一种浪费,应该排除或压缩到最低限度。比如零件或工具不在工人伸手可及的20 ~ 50 cm范围内,导致材料或工具行走距离过长,工人动作过多等。

3)不必要的流程。包括重复操作、多次检查、维修和零件包装拆卸等。

4)缺陷/返工。缺陷/返工造成的浪费意味着成本和等待时间的增加。它增加了成本,让客户失望。

2.集中在工作区域的工作

一般整车的工作区域可以分为五个部分:前盖、后盖、车身左侧、车身右侧、车内。在同一个装配站,工人们应该在各自的工作区域不受干扰地装配零件。每个工人的理想工作区域数是1,这有助于减少不必要的行走。

理想的工作区划分:同一工作区的零件,前后两个相邻节拍不排列。这样做的好处是,如果前一个工位出现故障,无法一拍完成工艺内容,不会影响下一个工位的工艺内容。装配线的理想工作区安排。

在两个工人处于同一工位的情况下,他们的工艺内容应尽可能安排在不同的工作区域,以避免装配过程中的相互碰撞和干扰。

如果一个工人的工艺内容包括几个工作区域,他的零件安装顺序应该和流水线方向相反,以减少不必要的走动。

3.一触一动

“一触即动”的原则在零部件设计中体现如下:

1)第一次组装后无需抓握;

2)不需要后续的定位和重新用力;

3)零件的形状适合一个人手工操作;

4)一个工人可以用一个工具在一拍内完成该零件的装配;

5)零件自行定位,无需调整;

6)在零件装配中不需要使用辅助工具进行定位。

在工艺流程中,具体体现如下:

1)工人直接拿起并组装零件;

2)在拾取和组装过程中不需要改变位置;

3)如果零件无法自行定位,工具应具有辅助定位功能,无需额外工具。

4.生产线平衡及创造价值[5]

线平衡是指在生产过程中按照正确的装配顺序对工序进行调整;在既定的生产节拍内,优化每个工位的劳动负荷率。价值创造是指通过手工、机械化或自动化的工作/方法来提高产品价值的行为。每个工人的劳动负荷率=流程时间/生产节拍时间。

对于一条稳定的生产线,生产节拍是固定的,也就是每个工人能装配每辆车的时间是固定的。工序时间是指工人按照工艺流程完成工位安排的工序所需要的时间,即工人在每辆车上实际花费的装配时间。

本标准的目标是:

1)工位上生产线上所有机型的劳动负荷率[6]达到最大值100%;

2)尽量减少同一工位不同车型之间或同一车型高低配之间的工时不均衡;

3)减少浪费,增加工艺流程中的增值工作。

生产线平衡和创造价值是总装精益生产计划制定中一个非常基本和重要的准则。操作步骤如下:

1)根据零件的装配顺序,讲解各工位的工艺内容;

2)根据增值部分和非增值部分分析车辆总成的每工序;

3)利用各种运营规则减少非增值部分;

4)根据优化后的工艺内容和工作时间,调整站间节拍,将柔性工序拆分安排到固定工序,最大限度地减少各站上不同车辆之间的工作时间不均衡(柔性工序是没有设备限制和装配顺序限制的工艺流程;工序是根据零件装配顺序或设备限制,必须在特定工位完成的工艺流程,例如,需要机器人安装的零件、充液、底盘装配等。).

5. 考虑人机工程学

人机工程学是借助工作系统的有效组织,它尊重人的工作效率和需求,同时创造人、设备和工作对象之间的最佳协同。其目的如下:

1)建立人性化的工作场所和流程;

2)避免员工过度劳累;

3)通过人体工学工位设计提高装载率。

人机工程过程应避免以下现象:

1)不自然的身体姿势,例如长期弯腰姿势、高于身体的作业、强制性的身体姿势等。;

2)复杂的身体动作,如进出车身、弯腰、弯腰、拉伸、扭转等。;

3)用力过猛,比如需要安装盲板盖/卡扣等。;

4)高负荷运行,例如负载行走;

5)符合人体工程学的装配允许工人站在膝盖和肩膀之间,必要时应提供座椅。

人机工程学标准应在产品设计和工艺规划中加以考虑,并在零件的实车模拟中进行评估。

基于精益生产的装配工艺规划贯穿于从产品开发到量产的各个阶段,并通过不同的工作重点来体现。产品开发阶段主要体现在如何减少由产品设计决定的制造工时,即生产一件产品所需的时间由产品(零件)设计决定。只有改变产品设计才能缩短时间,而且不受产地、产量、自动化程度的影响。在产品数据冻结到量产之前,还原过程决定的制造工时具体指的是工艺流程中的非增值时间。通过不同形式的精益生产计划,最终得到最优的制造成本。