目录:(点击以下标题可跳到相应段落)

某家具公司作为办公家具的专业生产厂商,屏风部件的生产量大,屏风组装工作繁忙,经常需要加班生产,甚至发生交货期延误的现象,屏风部件生产曾一度影响公司的生产进度以及公司的形象,急需调整生产和管理的模式来解决这—生产工艺瓶颈。

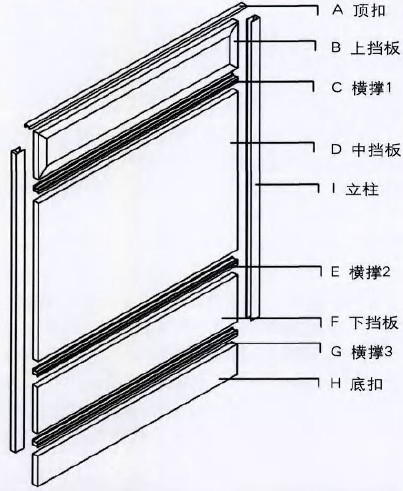

该家具企业的屏风部件大部分都经过标准化处理,可以形成产品族,其中O形屏标准化高需求量大,具有一定的代表性。O形屏风的工艺结构如图1,

(图1 屏风结构图)

O形屏风整体尺寸为1600毫米(L) x 30毫米(B) x 1200毫米(H),部件顶扣A,立柱I、底扣H为铝合金型材,它们组成了该屏风的基本框架;铝合金型材部件横撑C、 E、 G则是起着连接和承重的作用;部件B上挡板为透明玻璃铝合金框架组合,中、下挡板D、f为饰面材料包覆木质板材。该屏风的连接零件均为自攻螺丝,使用两种不同型号的手持钻孔机完成组装,A机为打孔机,B机是固定螺丝的钻机。

通过对屏风车间的现场调研发现,铝合金部件基本为外包生产,板件生产工序简单,这两个前道工序不会影响屏风生产的整体进度。造成生产效率低下的根源在屏风组装工序,屏风部件组装工序由于工序复杂。容易产生许多浪费现象,如寻找物料的时间浪费、搬运物料的场地、时间浪费等等,严重影响了生产进度。

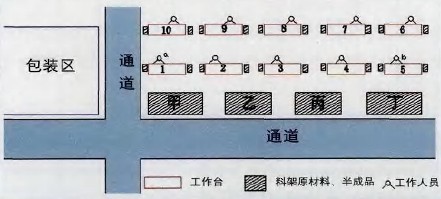

在屏风组装现场是由2名工人合作完成一扇屏风的组装工作,现场的1至10号工作台同时完成各种型号的屏风组装任务,生产现场堆料架甲、乙、丙、丁上堆放了大量的待装的零部件,具体现场布局见图2。

(图2 改善前的现场布局)

屏风部件具体的组装工艺流程是:

1)该屏风组装是由两个大工序组成,工人在10号工作台上组装上板(部件B),组装完毕后放置于料架丁,由需部件B的工人来取用。

2)1至9号工作台工人到料架甲、乙、丙、丁上领取所需的部件,然后到各自工作台上组装,从料架上取来的部件放置于工作台四周。当屏风组装完毕后,工人将屏风送往通道另一边的包装区域包装入库。

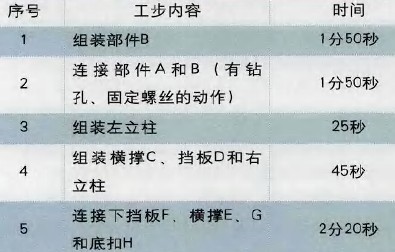

工人组装屏风的具体工步分解和所用时间(见表1),存在以下问题:

1)10号工作位上工人组装完毕的玻璃扇口件B放里在料架丁,而1至9号工作位的工人都要到料架丁领取玻璃扇,形成了搬运浪费。

(表1 组装屏风动作分解)

2)在组装过程中到料架甲、乙、丙寻找取放材料产生了时间浪费。

3)从组装区域到包装区域。组装工人的分次搬运造成浪费。

上述这些往复动作、周转路线是“不增值但又必不可少的部分”但是影响了生产效率。建立单元制造小组的改替方案就专门针对这些现象,力求消除浪费,提高生产效率。

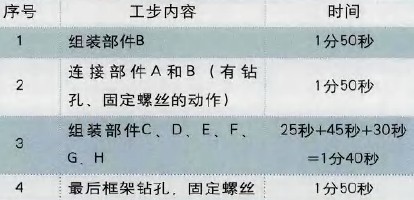

对屏风组装的一系列动作分析可以将整个组装过程分为4个工步,见表2。这样的动作安排,可让4位工人并行操作,一扇屏风可在2分钟内完成,大大提高效率。

(表2 改善动作分解)

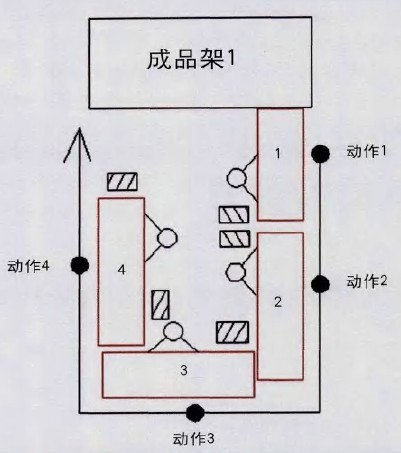

在分解动作后,重新对生产现场进行布置。图3布局是按照精益生产单元制造的模式重新安排工位后得到的。该单元小组将屏风组装分为四个工位,组成一个U形小组将原材料分散于各工位旁,取消了原来布局中的原材料、半成品料架。

(图3 U形单元内动作传递路线)

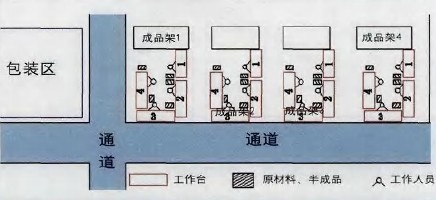

具体物料流转路线如图4所示,这样4号工位完成的成品就能直接放置于成品架上等待包装工人取货了。

(图4 改善后的单元制造布局)

综上所述,如果有100扇屏风的生产任务,单元制造的棋式,4个工步进行屏风的组装工作,耗时1分50秒,共需184分钟。而原来的生产方式,4个工人独自操作需要190分,这190分钟仅仅是工人组装屏风的动时间,还要加上辅助时间,如取材料的时间、变换工位的时间。生产效率远远低于4个工位单元制造模式。在单人组装中,操作工人常常会因寻找零部件,搬动屏风而中断操作,据统计每张屏风需中断50秒到90秒,若取值60秒,那100扇屏风的浪费时间在100分钟,其生产周期就是290分钟。同时,单元制造的模式,能够帮助工作人员更快更好地熟悉工作内容,减少识别和寻找的时间浪费,保证了产品的质量。

通过本次改善活动,可以看到精益生产中的小组工作方式即单元制造能从以下几点减少浪费:

1)“U”形单元布局将有用的工作位充分利用,其紧凑的布局,减少了近50%的工作台占地面积。

2)“U”形的双组组合形成半封闭的空问,这就使操作工在工作前就将组装使用的零部件适量放置于工作位旁,消除了工人往返辨别零部件的时间浪费,也减少了大量零件堆放的场地。

3)现场的工作台轻便,且工具简单,适合工艺流程变化的需要。

4)“U”形单元强化了组装工作的连续性,提高工作效率,充分调动了工人工作的积极性。

在实施过程中也暴露了单元制造对生产条件和生产环境的要求,这些要求需要通过提高员工素质和管理水平来得以满足。

1)对操作工人技术熟练程度的高要求。

单元制造中各工位,动作之间的配合要求的是不间断且熟练的配合,这就要求各操作工人要有熟练的技术,并且具备多技能,这样当一名操作工人出现问题时,邻近的操作工人能够及时进行帮助推动生产。

2)对团队合作的高要求。

单元制造中的每一个操作手都很重要,这就要求整个团队共同进退,缺少了个人生产的灵活性。

3)对生产线上其他工序配合的高要求。

单元小组并非一个孤立的工作小组,它要求生产线上其他工序的配合,物流和信息流的需求保证。

在实施单元制造之前应充分考虑其优缺点。并结合自身的生产特点,合理设置单元小组,才能最大程度上利用单元制造带来的各种效益,减少生产浪费,降低生产成本。

(由于涉及隐私问题,本文不一定为完整版本,可能部分省略,敬请谅解!)