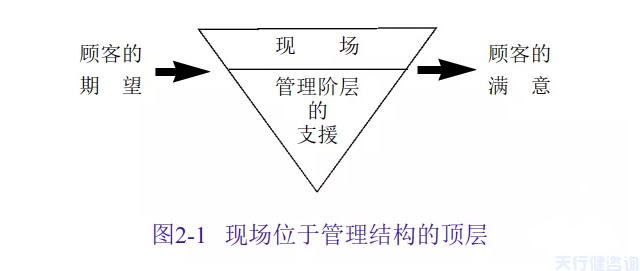

天行健咨询精益改善师王老师:现场年,只有生产个客户满意的产品或服务(生产附加值)才能让公司生存和繁荣。图2-1把“现场”放在了组织的顶端,表明了它在公司内部的重要性。

组织的所有级别-高级管理级别、中级管理级别、工程师和员工以及现场主管-都提供现场必要的支持。再者,现场不仅是所有改善活动的场所,也是所有信息的来源。因此,为了解决现场出现的大小问题,管理序层必须紧密联系现场的事实。换句话说,无论管理班提供什么样的帮助,都应该来自于现场的具体需求。管理阶层一旦不尊重、不重视现场,往往会给现场一些不合适的指令、要求等支持服务,完全无视现场的实际需求。管理班要尽可能解除各种限制,帮助现场做得更好。然而在现实中,有多少管理者能够正确认识自己的角色。管理者往往将现场视为“失败”的源头,而忽视了自己对这些失败的责任。

在一些欧美公司中,现场本质上是由强大的工会控制的,而管理阶层则避免介入现场的事务。有时候管理班甚至会表现出怕厂的样子,几乎是一副失落无助的样子。即使在不受工会控制的工厂,现场的工作也是由管理部门委托给经验丰富的现场主管,他们可以随心所欲地操作。在这种情况下,管理阶层将失去对职场的控制。

在以后的文章中,我们将深入探讨现场管理的真正含义。在现场管理中,监督者应发挥关键作用。然而,这些主管往往缺乏“管理”的基本训练或做好他们最重要的工作:如维护和提高标准,实现质量,成本和交付目标。

埃里克·马歇尔(Eric Marshall),一个从欧洲来到日本,想学习日本式管理实践的年轻学生,被分配到日本一家汽车组装厂当操作员。通过比较他在欧洲和日本的经历,Marshall发现日本的管理工人和操作员之间的交流更加紧密,因此他们之间的信息可以更有效地双向流动。因此,工人们更好地理解了管理阶层的期望和他们自己在整个改善过程中的责任。就管理阶层的期望和工人的成就感而言,这种建设性和紧张的工作场所使工作更具挑战性。

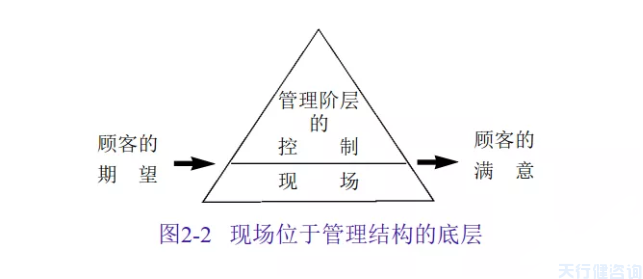

要想让现场保持在管理结构的顶端,需要员工的投入。必须鼓励员工完成任务,为自己的工作感到自豪,并重视他们对公司和社会的贡献。逐渐给员工灌输使命感和成就感是管理班到现场班不可或缺的职责。这种方法与图2-2中“现场”的认知形成鲜明对比。后面的现场被认为是总出错的地方,也是失败和客户抱怨的来源。在日本,与生产相关的工作有时被称为3K产业。这是取自三个日语单词:危险、污秽、劳累,第一个单词的发音音节都是K音。

曾几何时,现场是优秀管理者避之不及的地方,也被视为职业生涯的终点。相反,如今一些知名日企的总经理都有着丰富的现场的工作背景。他们能充分了解现场事情的进展,并提供必要的支持。

两种不同的现场观点:一种认为管理类的作用是给现场提供支持,它位于管理结构的顶端(倒三角形),另一种观点是给现场提供政策和资源,它位于管理结构的底端(正三角形);就“现场-管理”的关系而言,有异曲同工之妙。“现场”和“管理”同样重要。

“现场”可以通过提供产品或服务来满足客户,而“管理”可以通过制定战略和方针来实现“现场”的目标。

所以改善的力量应该是“自下而上”和“自上而下”,两者兼而有之。图2-2中的管理类是组织的顶层。他们希望推动政策、目标和优先事项的制定,以及人力和资金等资源的分配。在这种模式下,管理班必须全面领导。并决定哪个“改善活动”是最急需的。这个实现公司目标的过程叫做“政策展开”。由于图2-2中一般三角形所示的“现场-管理”关系,很多顶层的管理人倾向于认为他们的工作总是在告诉“现场”人做什么。

不要混淆“管理”和“现场”各自的作用。

以下是“现场集中”成功的条件:

现场管理人员必须承担实现QCD的责任;

现场应该给改善充分的自由;

管理班要为现场提出改善要达到的目标,但要对结果负责(而且,管理部门要协助现场达到目标)。

“现场集中”方法有许多优点:

现场的需求更容易被在现场工作的人认可。

流水线上,总有人在思考各种各样的问题及其答案。

改变的阻力被最小化。

连续调整变得可行。

可以得到实质性的回答。

关注常识和低成本的解决方案,而不是昂贵的和既定的面向方法的解决方案。

员工开始对改善感到高兴,容易受到鼓舞。

同时可以提升改善的认知和工作效率。

工人在工作的时候可以思考改善。

为了搞改善,并不总是需要得到上级管理班的认可。