目录:(点击以下标题可跳到相应段落)

降库存工作是一项系统工程,目标的确立需要运用科学的方法和工具,然后以项目管理的形式加以推进。

1、库存的分类和作用

在制品库存主要起到稳定物流的作用,防止流程中的各个节点出现供料短缺或中断,此外,还有些短期内难以处置的异常材料。具体可以分为以下几类:

工艺库存:为了满足工艺要求而物料必要的等待发生的库存。比如板坯铸造切断后需要等待炉次成分结果、冷轧原料热卷需要冷却至工艺要求的温度才能上机生产和有质量问题的热卷修理需要冷却却一定的工艺温度等都属于工艺库存的范畴。

管理库存:为了满足管理需求而物料必要的等待导致的库存。比如板坯、热卷运输至下工序需要一定的周期、为了满足热轧、冷轧的工艺需求部分产品需要集批生产以及设备故障时间的不确定性而发生的库存等,都属于管理库存的范畴。

2、建立库存模型

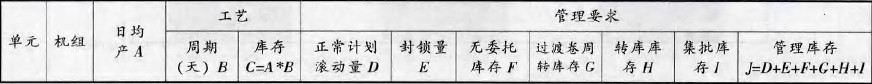

库存可以分解为工艺库存和管理库存(见下表),然后按照生产单元、机组的日均产量、工艺周期确定每个单元的工艺库存目标;按照正常计划滚动量、呆滞量、转库集批量等确定管理库存目标。

3、根据机组特点,采用不同的控制策略

建立科学的数据分析的基础上,目标分解,对标找差,抓住重点。根据机组特点,采用不同的库存控制目标策略(瓶颈机组按库存中值控制,其余机组按库存下限控制),根据库存实绩与测算模型之间的差异程度,确定各个制造单元的库存控制目标(见下表):

1、加强源头控制,最大程度减少无合同材料产生。

通过与营销部门共同研究落实,确保合同在线滚动量(建议按照7天~10天控制),扩大炼钢计划编制的优化空间,控制住无合同板坯的发生量。经验表明:如果合同在线滚动量少于7天,无合同板坯的发生量大幅度上升,如果合同在线滚动显大于10天,则增加了对重要合同各个生产节点控制的难度,不利于合同完成率的提高,提高了生产组织的难度。

2、抓住市场机会,强制消化超期呆滞物料。

钢材市场一直处于阶段的上升成下降的动态波动过程,消化库存呆滞材料需要结合市场,抓住有利时机,快速消化库存呆滞物料。库存呆滞物料往往都是“老大难”,以新试产品和无处置通道的中间品为主。确立好时机后,对已有难消化的库存呆滞物料进行分析和梳理,制定不同的消化方案,明确责任部门以及消化节点,需营销部门、各生产厂以及技术部门积极支撑。

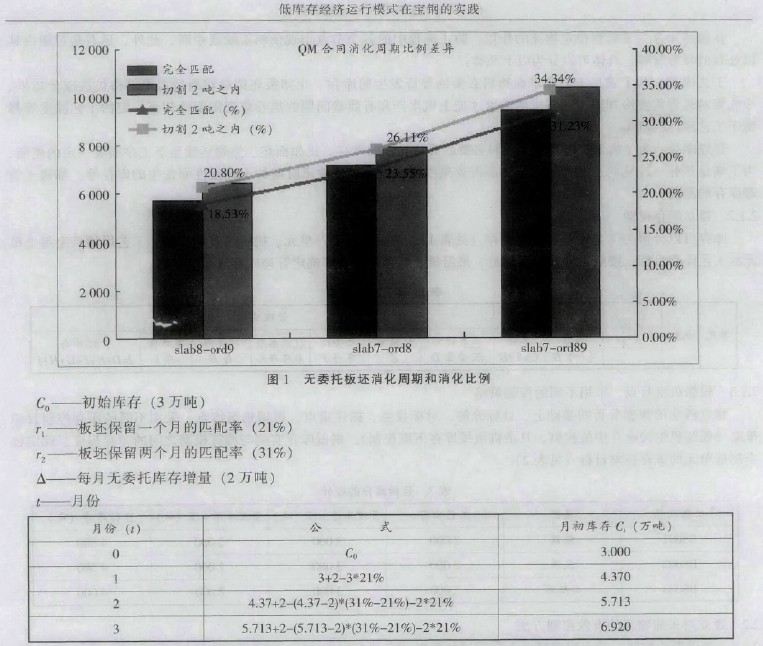

以无委托板坯为例,当市场处于上升阶段,可以通过延长滞留时间,增加匹配正式期货合同的机会,实现效益最大化,当市场波动或下降阶段,必须抓住时机,彻底清理(见图1)。

根据实际数据模拟,合同余材存放30天以上板坯匹配率为21.04%,合同余材存放60天以上板坯匹配率为31.23%,根据目前该钢铁企业无委托板坯的发生量情况,无委托板坯保留时间最长确定为3个月,目前QM合同月轧制量1.5万吨(改钢坯和部分BT坯),无委托板坯库存将达到 6.92万吨。

库存公式:

3、加强过程管理,规范规程异常材料的处理流程和时间节点

通过规范过程工艺参数异常导致的呆滞材料的处理流程,并进一步加强过程跟踪管理,将超过处理周期的材料纳入特殊事件处理。一般经验:热态物料按照3天+2天(3天冷却时间+2天处置时间)控制,冷态物料按照2天控制。

加强对各流向供料需求的整合,在尽量满足设备生产要求的前提下,采用拉式物流管理模式严格按下工序需求组织生产;尝试用供料符合率对上工序供料进行评价,以降低集批等待等管理库存,在降库的同时,切换成本并没有上升,实现科学降库。上下工序可以通过看板计划明确需求,并通过供料符合率的评价加强过程控制,缩减物料在工序间的等待时间。

(由于涉及隐私问题,本文不一定为完整版本,可能部分省略,敬请谅解!)