目录:(点击以下标题可跳到相应段落)

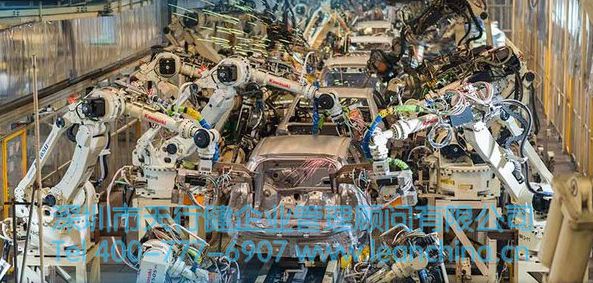

在全球拥挤的汽车市场上,几乎很少有汽车制造商能够真正盈利,但是丰田公司常年稳居世界五百强前几位,成为全球最赚钱的汽车制造商,这与其实行的精益生产有很大关系。

某乘用汽车公司的车间由于自动化程度较低,生产区域分布较散,因此在生产管理,质量管理,设备管理等方面都存在较大困难。天行健管理公司对该汽车制造车间进行精益生产的应用,对车间提高生产效率,提升产品品质,降低生产运营成本具有现实的意义。

1、班组办公区域标准化

通过标签标注来规范不同零件、文档及工具的放置,通过胶带划分区域来进行地面、电线、休息区、茶杯等的定置定位。

2、整体区域布置标准化

用数字及英文字母表示车间立柱号,用来指示方位,有比较明显的区域及线旁指示。

3、主要设备安装标准化

①焊枪的电缆、水管、气管从拉直后逐段捆扎,每隔60cm捆扎一次;

②水\气管一起捆扎,枪柄电缆分开捆扎,弯折处用尼龙带包;

③水\气管最后一段扎带到电机箱接头处不拉直,留20-50cm的余量;

④水\气管和电缆、枪柄电缆长度基本一致,三者之间不能留太大间隙;

⑤用颜色来区分线束。

TPM是“全员生产维护”的缩写,是以全员参与的方式,创建设计优良的设备系统,提高现有设备的利用率,实现安全性和高质量,从而使企业达到降低成本和全面生产效率的提高。

车间实施TPM自主维护的形式拓展延伸:

①一个班组长和几个维修工为一个活动单位;

②一个工段长和几个班组长为一个活动单位;

③一个班组长和几个维修工程师为一个活动单位;

④几个工段长和维修主管为一个活动单位,定期例会,发现问题并解决。

看板管理是精益生产模式中的重要概念,指为了达到准时化生产方式,控制现场生产流程的工具。准时化生产方式的看板旨在传达“何物、何时、生产多少数量,以何方式生产、搬运”的信息。其信息包括:零件号码、品名、制造编号、容器形式、容器容量、发出看板编号、移往地点、零件外观等。

标准化作业对反复的顺序执行工作职能这一过程进行记录,由执行机构同意、建立、执行并维护,从而建立一个可重复的、可预见的不断改进的基线,并使操作员工参与到改进的发起和进行中以达到安全、质量和生产力的高标准,有效的帮助支持控制制造质量,缩短周期,不断改进。

1、人机工程的定义

人机工程学是研究各种工作环境中人的因素,研究人和机器及环境的相互作用,研究人的工作、生活中怎样统一考虑工作效率、人的健康、安全和舒适等问题的科学。

2、研究人机工程学的目的

①使人操作简便、省力、快而准;

②使人的工作条件和工作环境安全卫生和舒适;

③最终实现人机系统协调,保障安全健康和工作效率。

如果要不断改进,使得周期时间低于实际单件工时,就要平衡生产线,使得班组承担更多的工作,消除工位或减少负荷。平衡墙是有助于平衡的目视工具。通过线平衡墙明确瓶颈工位,从而进行优化,并且可以严格区分增值时间和非增值时间,进一步提升生产效率。

精益生产在该汽车公司车间已经启动,作为汽车流水线的第一道工序,效果已初步显现,为整个体系生产方式的转变带来希望和动力。推进过程中还应该注意:精益生产如何与流程重组与再造、ERP,信息技术等先进管理思想与工具有机结合,提高企业系统管理水平,实现企业效益最大化。

(由于涉及隐私问题,本文不一定为完整版本,可能部分省略,敬请谅解!)